今日镇江讯 绿色制造是我市产业发展的“金字招牌”,推动了工业绿色转型和循环经济发展。作为国家第一批荣获“绿色工厂”称号的企业,北汽镇江由燃油车生产商转向纯电动多用户新能源汽车代工厂,在工艺、技术等专业领域都取得了进步,走出一条富有北汽镇江特色的绿色低碳转型升级之路——绿色、智能、低碳。

2020年,北汽新能源助力镇江低碳经济和高质量发展,从生产传统燃油汽车正式转型成为“多用户纯电动新能源汽车代工制造服务工厂”,北汽蓝谷麦格纳新能源制造基地项目顺势而来,该项目总投资60亿元,产品主要为N60AB、N61AB等车型纯电动乘用车,设计总产能30万辆。2020年10月26日,北汽蓝谷麦格纳新能源汽车项目首款产品极狐正式上市销售。

2021年新能源汽车行业整体面临一系列挑战,包括原材料及物流成本上涨、芯片供应短缺等情况下,北汽蓝谷麦格纳坚持向高端制造转型的理念,以高端品牌极狐为核心驱动力,基本面发展向好。

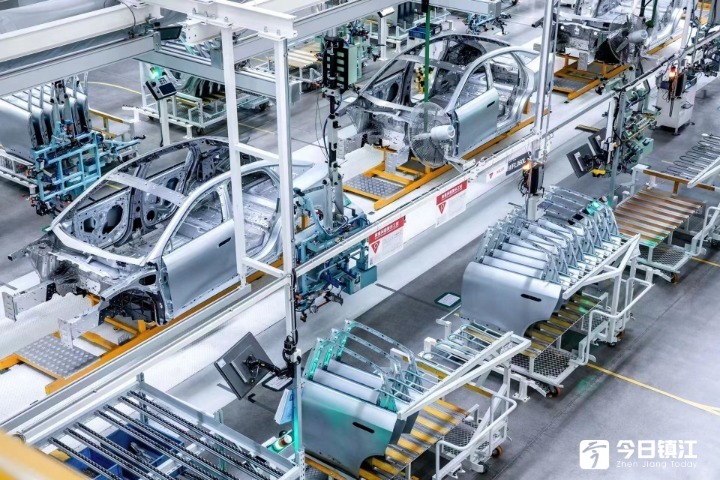

从燃油车向新能源汽车转变,最直观的变化就是因生产平台的变化带来的生产车间的变化,在智能化生产车间里就能窥一斑而见全豹。

走进N60车型生产车间,整洁的设备映入眼帘。N60车型是北汽蓝谷麦格纳汽车有限公司第一款量产车型。“之前生产燃油车是全钢车身,主要连接工艺还是通过最传统的电焊工艺,焊接过程中就会飞溅粉尘。”北汽镇江N60项目车身部部长孙飞介绍,目前N60、N61车型相关产品焊装车间是国内首条37PH钢铝混合的全新生产线。

“我们增加了fds、spi等工艺,钢铝混合车身,减轻整车重量,车身部件采用铆接、电阻焊替代二氧化碳保护焊,减少颗粒物产生。”孙飞介绍,在汽车面漆上,采用最先进的B1B2免中涂工艺,无中涂、中涂烘干、中涂打磨等工序,从根本上降低涂装作业污染物的产生。

在车间内记者注意到,与以往生产车间相比,技术工人并不多,专业的设备代替了人工。“简单地说,以往生产燃油车时,下车底会有许多人工工位,技术工会在车底操作。而如今制车过程中钢铝连接、铝跟铝材之间连接点工艺实现了100%自动化,涂胶工艺实现95%自动化。”在孙飞看来,机器代替人工能够很大程度上改善生产效率,保证生产质量的稳定性和一致性。

众所周知,新能源汽车的心脏是动力电池,这颗“心脏”的强劲有力,对提高整部车的续航能力和安全性能起到至关重要的作用。

北汽蓝谷麦格纳汽行政总监刘强介绍,北汽蓝谷麦格纳向智能化迈出实质一步,就是通过与华为深度合作,推出了高度智能化车型——极狐阿尔法S全新HI版。2021年春天亮相后,该车型就在城市道路上实现无干预智能驾驶,随即引发行业关注,拿下了多项行业“第一”,如全球第一款量产的华为ADS智能驾驶车型、第一款搭载华为智能座舱—鸿蒙车机OS的高端纯电量产轿车、第一款750V高压平台超级电动产品等等。此外,在充电产品领域,极狐阿尔法S全新HI版采用高压超充技术,实现充电10分钟续航197km,15分钟充至电量80%,超充性能行业领先。

“新能源汽车在行驶阶段实现零碳排放,就是通过技术改革降低全生命周期的碳排放。”刘强透露,随着极狐阿尔法S全新HI版的批量交付,加之极狐市场渠道日臻完善,北汽蓝谷市场业绩在今年发展空间更为广阔。(全媒体记者 杨佩佩 通讯员 李媛)

编辑:缪小兵